油气回收深度冷凝装置技术解析

一、技术原理与核心优势

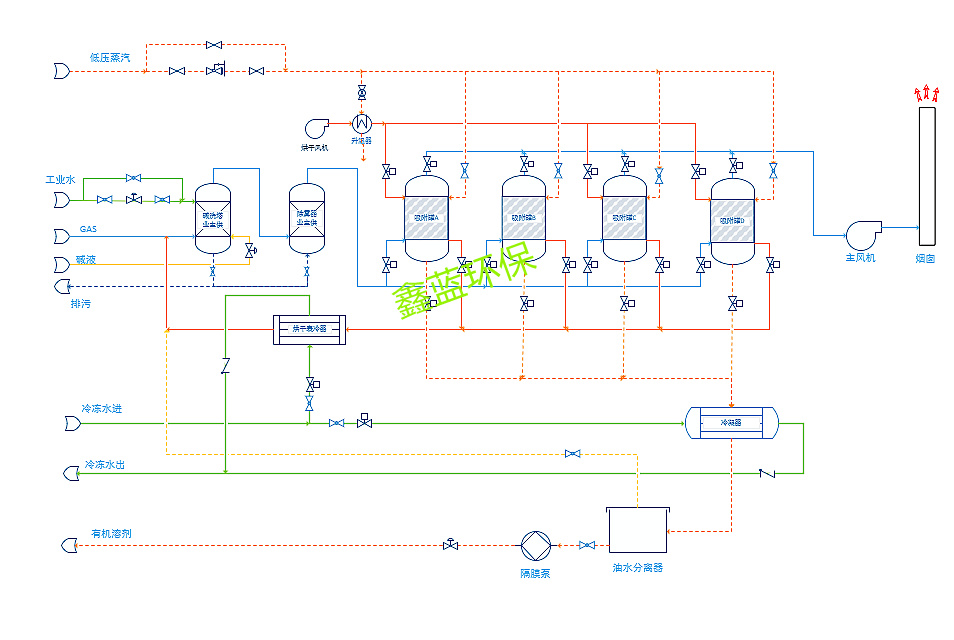

油气回收深度冷凝装置通过多级连续冷却,利用烃类物质在不同温度下的蒸汽压差异,使油气中的烃类组分在低温下冷凝为液态,从而实现油气与空气的分离。其核心优势包括:

高效回收:

当冷凝温度降至-110℃时,油气回收率可高达95%以上,尾气浓度可控制在25mg/L以下,满足国家排放标准(如《储油库大气污染物排放标准》GB20950-2020)。

工艺简化与自动化:

工艺流程简单,通过温度控制实现油气直接液化,无需复杂化学反应。

配备自动控制系统,可实时监测温度、压力等参数,确保稳定运行。

安全性与环保性:

冷凝过程无化学反应,操作温度和压力可控,避免泄漏或爆炸风险。

回收的液态油品无杂质,可直接利用,无二次污染。

二、应用场景与典型案例

深度冷凝装置广泛应用于油气储运销各环节,典型应用包括:

加油站油气回收:

装卸油过程中,油气挥发集中,通过深度冷凝装置回收,减少大气污染。

油库与炼油厂:

处理大流量油气(如600m³/h),解决储罐呼吸损耗和装车挥发问题。

化工储罐尾气治理:

针对苯、甲苯等有毒有害气体,采用深度冷凝+吸附工艺,确保排放达标。

三、技术局限性与改进方向

局限性:

前期投资大:深度冷凝装置需配备多级压缩机、换热器等设备,初始成本较高。

制冷能耗高:维持-110℃低温需持续供电,运行费用占比较大。

设备复杂性:需专业人员维护,对制冷剂(如乙烯、丙烯)管理要求严格。

改进方向:

多级冷凝工艺优化:

采用三级冷凝(如4℃、-30℃、-80℃),在保证回收率(>95%)的同时降低能耗。

联合工艺应用:

冷凝+吸附:低温油气经吸附罐进一步处理,减少深冷压缩机投资,降低能耗。

冷凝+膜分离:利用膜技术分离残留油气,提高回收效率。

能效提升技术:

冷量回用:利用尾气余热预热进气,减少预冷能耗。

蓄热/蓄冷功能:夜间低谷电价时蓄冷,白天用于油气回收,降低运行成本。

四、总结

油气回收深度冷凝装置通过多级低温冷凝技术,实现了油气的高效回收与达标排放,具有显著的环境与经济效益。尽管存在初期投资高、能耗大等挑战,但通过工艺优化(如多级冷凝、联合工艺)和能效提升技术(如冷量回用、蓄冷功能),可有效降低成本,推动技术普及。未来,随着制冷技术和控制系统的进一步发展,深度冷凝装置将在油气回收领域发挥更关键的作用。

鑫蓝环保科技(昆山)有限公司多年来专注于深度冷凝装置设计、制造和安装。我们产品有RTO蓄热焚烧、RCO蓄热催化燃烧、CO催化燃烧、TO直燃炉、有机废气处理设备、冷凝回收、防爆除尘器、酸碱废气处理、滤筒除尘器、防爆除尘器、单机除尘器、仓顶除尘器、旋风除尘器、洗涤塔、活性炭吸附箱、静电除油设备等。

详情请拨打24小时技术服务热线:180-6841-2162

或访问鑫蓝环保官网:www.ksxinlan.cn

鑫蓝环保微信公众号:ksxinlan

![]()

鑫蓝环保科技(昆山)有限公司

服务热线:4008-616-212

电话:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千灯镇红星路20号