制药与涂料行业在生产过程中均会产生大量含挥发性有机化合物(VOCs)的溶剂废气,其成分复杂、毒性大,需通过高效回收处理工艺实现达标排放及资源化利用。以下是针对两行业的溶剂废气回收处理工艺详解:

一、制药行业溶剂废气特点

成分复杂:含乙醇、丙酮、二氯甲烷、甲醇等多种溶剂,部分具有致癌性(如苯)。

浓度波动大:反应釜排气浓度可达数千至数万ppm,间歇性排放。

温度较高:部分工艺废气温度达60-80℃,需预冷处理。

含微量水分:可能夹带反应液滴,需防腐蚀。

二、制药行业溶剂废气回收工艺

1.冷凝法

原理:通过低温冷凝(-40℃至-70℃)使溶剂液化回收。

适用场景:高浓度(>5000ppm)、单一组分废气(如乙醇提纯)。

设备:复叠式制冷机组+不锈钢冷凝器。

优点:回收溶剂纯度高(>95%),可回用于生产。

缺点:能耗高,对低浓度废气效率低。

2.吸附法

活性炭吸附:

工艺:废气→预过滤器→活性炭吸附床→达标排放。

适用场景:中低浓度(500-5000ppm)、多组分废气。

再生方式:蒸汽脱附+冷凝回收,或氮气保护热脱附(防爆)。

优点:适应性强,可处理复杂成分。

缺点:活性炭需定期更换,存在自燃风险。

分子筛转轮吸附:

工艺:废气→转轮吸附区→脱附区(180-220℃热风)→冷凝回收。

适用场景:大风量、低浓度(<1000ppm)废气。

优点:浓缩比高(可达1:15),适合与RTO/CO联用。

缺点:设备投资高,对水分敏感。

3.膜分离法

原理:利用有机物优先渗透膜实现溶剂与空气分离。

适用场景:高价值溶剂回收(如丙酮、甲醇)。

工艺:废气→压缩→膜组件→渗透侧(富溶剂)→冷凝回收。

优点:无相变、能耗低,溶剂纯度高。

缺点:膜成本高,易被污染。

4.组合工艺

冷凝+吸附:先冷凝回收大部分溶剂,再吸附处理残余VOCs。

吸附浓缩+催化燃烧(CO):适用于低浓度、大风量废气,吸附浓缩后催化氧化。

三、涂料行业溶剂废气特点

成分相对单一:以甲苯、二甲苯、乙酸乙酯为主。

浓度高:喷漆室废气浓度可达500-2000ppm。

含颗粒物:漆雾需预处理(干式过滤或水帘除尘)。

湿度波动:水性涂料废气含湿量高。

四、涂料行业溶剂废气回收工艺

1.吸附浓缩+催化燃烧(CO)

工艺:

废气→干式过滤器(去除漆雾)→活性炭吸附床。

吸附饱和后,用热空气(120℃)脱附→浓缩气体(浓度>2000ppm)。

浓缩气进入催化燃烧炉(250-350℃),在催化剂作用下氧化为CO?和H?O。

优点:处理效率高(>95%),无二次污染。

适用场景:中高浓度(500-5000ppm)、连续排放废气。

2.吸附浓缩+冷凝回收

工艺:

废气→预处理→活性炭吸附床。

脱附后高浓度气体(>5000ppm)→冷凝器→溶剂回收。

优点:实现溶剂资源化,运行成本低。

缺点:需定期更换活性炭,冷凝能耗较高。

3.生物法

原理:利用微生物降解VOCs为CO?和H?O。

适用场景:低浓度(<500ppm)、水溶性好的废气(如乙酸乙酯)。

工艺:废气→加湿→生物滤池/生物滴滤塔。

优点:无二次污染,运行成本低。

缺点:启动周期长,对成分变化敏感。

4.蓄热式热力焚烧(RTO)

工艺:废气→蓄热室预热→燃烧室(760-850℃)→净化后气体排出。

优点:处理效率高(>99%),适用于高浓度废气。

缺点:能耗高,需补充燃料。

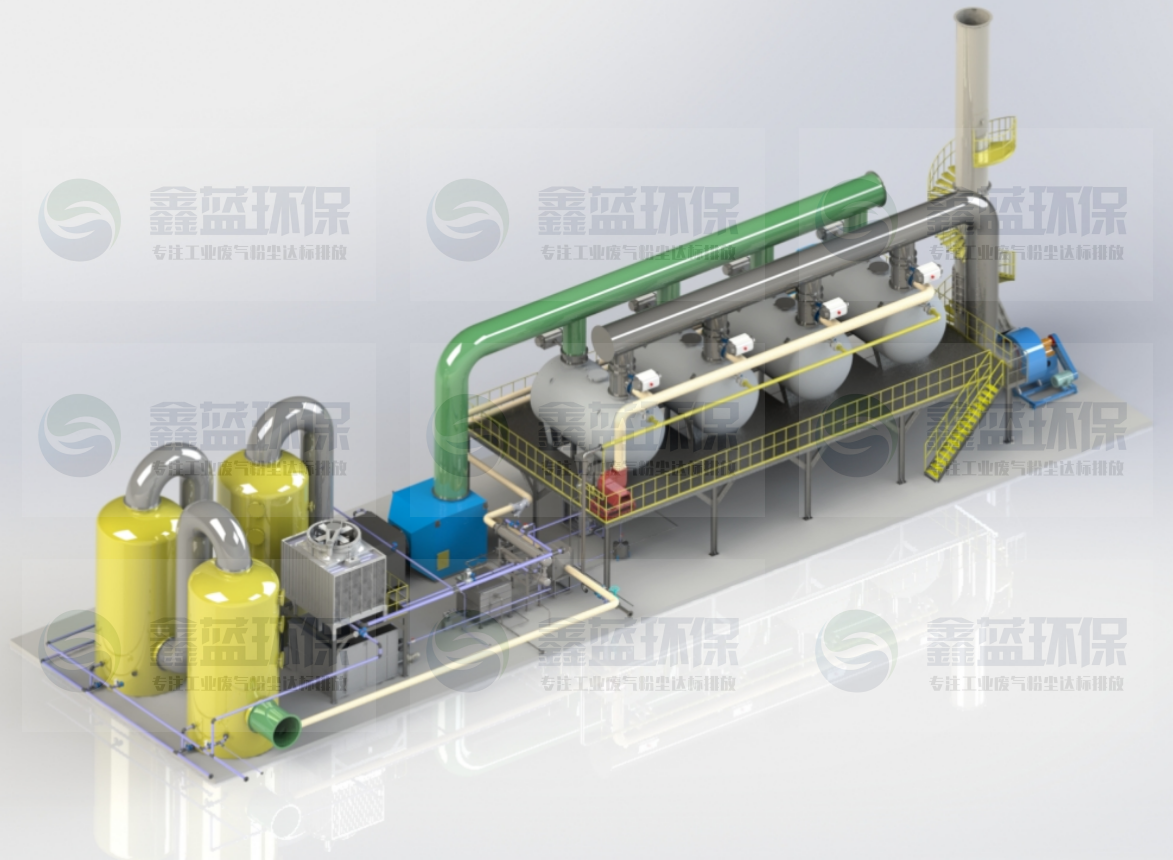

鑫蓝环保科技(昆山)有限公司多年来专注于溶剂废气回收处理设计、制造和安装。我们产品有RTO蓄热焚烧、RCO蓄热催化燃烧、CO催化燃烧、TO直燃炉、有机废气处理设备、冷凝回收、防爆除尘器、酸碱废气处理、滤筒除尘器、防爆除尘器、单机除尘器、仓顶除尘器、旋风除尘器、洗涤塔、活性炭吸附箱、静电除油设备等。

详情请拨打24小时技术服务热线:180-6841-2162

或访问鑫蓝环保官网:www.ksxinlan.cn

鑫蓝环保微信公众号:ksxinlan

![]()

鑫蓝环保科技(昆山)有限公司

服务热线:4008-616-212

电话:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千灯镇红星路20号