新材料行业(如先进高分子材料、特种金属功能材料、高性能复合材料等)因生产工艺复杂、原料多样,废气成分复杂且浓度波动大,处理难度高于传统行业。以下从新材料废气处理从特性分析、处理技术选择、能效提升路径、成本控制策略、案例实践与趋势展望六方面,提供系统性解决方案。

一、新材料行业废气特性分析

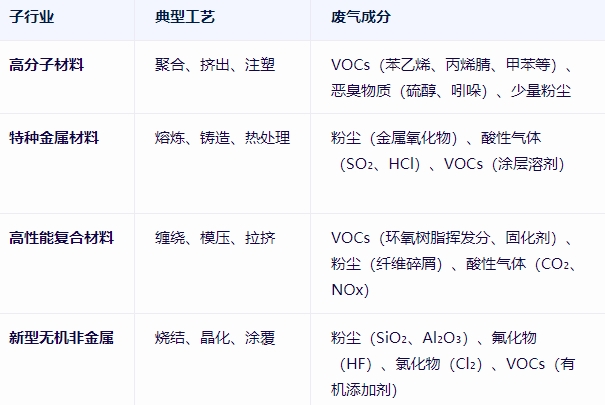

新材料生产涉及合成、改性、成型等工艺,废气来源及成分差异显著,需分类解析:

处理痛点:

成分复杂:单一工艺难以覆盖所有污染物(如VOCs+粉尘+酸性气体);

浓度波动:间歇生产导致废气浓度时高时低,易引发处理设备过载或低效;

高温/腐蚀:金属熔炼废气温度高(>500℃),无机非金属废气含氟/氯(腐蚀设备);

恶臭/毒性:高分子材料废气含硫醇、苯系物(致癌性),需满足严格排放标准(如《恶臭污染物排放标准》GB 14554-93)。

二、处理技术选择:分行业适配,多技术协同

针对不同子行业废气特性,需选择“预处理+核心处理+深度净化”组合工艺,确保达标排放(如《大气污染物综合排放标准》GB 16297-1996、《涂料、油墨及胶粘剂工业大气污染物排放标准》GB 37824-2019)。

1. 高分子材料废气处理

核心污染物:VOCs(苯乙烯、丙烯腈)、恶臭物质。

推荐工艺:

预处理:过滤(去除纤维、漆雾)+ 洗涤(水喷淋去除水溶性VOCs,如甲醇);

核心处理:沸石转轮吸附浓缩(适合低浓度VOCs,浓缩比5-20倍)+ 催化燃烧(去除率≥95%,恶臭同步消除);

深度净化:光催化氧化(TiO?+UV,降解残留VOCs)+ 活性炭吸附(应急保障,确保达标)。

技术优势:沸石转轮耐高温、疏水性好,适用于高分子材料废气(含少量水分);催化燃烧温度低(200-300℃),能耗比直接燃烧降低40%。

2. 特种金属材料废气处理

核心污染物:粉尘(金属氧化物)、酸性气体(SO?、HCl)。

推荐工艺:

预处理:旋风除尘(去除大颗粒粉尘,效率70-80%)+ 湿式洗涤(去除酸性气体,中和反应);

核心处理:袋式除尘(滤袋材质选PTFE,耐高温、耐腐蚀,去除PM2.5,效率≥99%)+ 碱液吸收(深度去除酸性气体,效率≥95%);

深度净化:臭氧氧化(降解残留酸性气体)+ 活性炭吸附(去除微量重金属)。

技术优势:湿式洗涤+袋式除尘组合,同时解决高温、腐蚀、粉尘问题;碱液吸收可回收酸性气体(如HCl制盐酸),降低耗材成本。

3. 高性能复合材料废气处理

核心污染物:VOCs(环氧树脂挥发分)、粉尘(纤维碎屑)、酸性气体(CO?、NOx)。

推荐工艺:

预处理:布袋除尘(去除纤维碎屑,效率≥90%)+ 碱液喷淋(去除酸性气体,效率≥80%);

核心处理:活性炭吸附(去除VOCs,效率≥85%)+ 催化燃烧(氧化残留VOCs,效率≥95%);

深度净化:生物滤池(降解恶臭物质,效率≥70%)+ 在线监测(实时反馈,调整工艺)。

技术优势:预处理阶段分离粉尘与酸性气体,避免干扰核心处理;活性炭吸附+催化燃烧组合,适应VOCs浓度波动(低浓度时吸附,高浓度时直接燃烧)。

4. 新型无机非金属废气处理

核心污染物:粉尘(SiO?、Al?O?)、氟化物(HF)、氯化物(Cl?)。

推荐工艺:

预处理:湿式除尘(文丘里管,去除高温粉尘,效率≥90%)+ 碱液吸收(中和氟、氯,效率≥95%);

核心处理:电除雾(去除残留酸雾,效率≥90%)+ 活性炭吸附(去除微量VOCs,效率≥80%);

深度净化:等离子体氧化(降解顽固氟化物,效率≥85%)+ 排放监测(确保达标)。

技术优势:湿式除尘+碱液吸收组合,解决高温、腐蚀、无机气体问题;电除雾可去除微米级酸雾,避免设备腐蚀。

三、能效提升路径:工艺优化+设备升级+智能调控

1. 工艺优化:多技术协同,降低能耗

吸附浓缩+催化燃烧:高分子材料废气先通过沸石转轮吸附(浓度提升10倍),再进入催化燃烧,燃烧温度从800℃(直接燃烧)降至250℃,能耗降低70%。

预处理+核心处理:金属材料废气先经旋风除尘(去除80%粉尘),再进入袋式除尘(去除99% PM2.5),减少滤袋负荷,延长更换周期(从3个月→12个月)。

资源化利用:无机非金属废气中的氟化物(HF)通过碱液吸收制氟化钠(副产品),年收益可覆盖30%处理成本。

2. 设备升级:新材料与结构优化

吸附材料:高分子材料废气用蜂窝状活性炭(比表面积大,压降低)替代颗粒活性炭,吸附效率提升30%,更换周期延长(从6个月→18个月)。

催化剂:催化燃烧用非贵金属催化剂(Cu-Mn复合氧化物)替代Pt/Pd,成本降低50%,活性保持率≥90%。

光源与电极:光催化氧化用LED紫外灯(波长254nm/185nm)替代汞灯,能耗降低60%,寿命从5000h→30000h。

3. 智能调控:实时监测与动态优化

传感器网络:部署VOCs、粉尘、温度、湿度传感器,实时监测废气参数(如高分子材料废气浓度波动±30%),动态调整吸附周期、燃烧温度。

PLC/DCS系统:根据浓度反馈,自动调节沸石转轮转速(浓度高时加快,避免穿透;浓度低时减慢,减少再生次数)、催化燃烧温度(浓度高时降低,利用自身热量维持反应)。

风机变频控制:根据废气风量需求,调节风机转速(间歇生产时降低风量),年电费可降低25%-35%。

四、成本控制策略:全周期管理,资源化利用

1. 初始投资:规模匹配,避免过度设计

小风量(<5000m³/h):高分子材料废气选“活性炭吸附+催化燃烧”(初始投资30-50万元),避免选RTO(初始投资150万元+)。

大风量(>20000m³/h):金属材料废气选“旋风除尘+袋式除尘+碱液吸收”(初始投资80-120万元),避免选多级活性炭吸附(耗材成本高)。

废气成分适配:含氟/氯废气(无机非金属)选“湿式除尘+碱液吸收”(初始投资50-80万元),避免选生物处理(微生物易中毒)。

2. 运行能耗:优化设备效率,降低单耗

吸附法:活性炭再生选“蒸汽再生”(能耗低,再生效率高)替代“热空气再生”(能耗高),年运行成本可降低40%。

催化燃烧:优化催化剂结构(蜂窝状),减少压降,降低风机能耗(压降每降低100Pa,风机功率降低1kW)。

生物处理:通过温度控制(20-35℃)提升微生物活性,减少曝气量(生物滴滤塔曝气量降低20%),年电费可节省8万元。

3. 耗材管理:再生利用,延长寿命

活性炭:饱和活性炭通过“热再生(400-600℃)”或“溶剂萃取”再生,再生效率80%-90%,年更换量减少70%(从8吨→2.4吨)。

催化剂:定期清洗(去除积碳、硫中毒),或通过“还原再生(H?)”恢复活性,寿命从2年→5年。

生物填料:定期补充微生物营养(氮、磷),避免全部更换,年填料成本降低50%。

4. 资源化利用:变废为宝,补贴收益

VOCs回收:浓缩后的高浓度VOCs(如苯乙烯、甲苯)可作为燃料(替代天然气),或出售给化工企业(需满足纯度要求),年收益15-40万元(视浓度而定)。

余热利用:催化燃烧余热用于生产(如高分子材料干燥),年节省能源费用占处理成本的35%-55%。

政策补贴:申请地方/国家新材料产业专项补贴(如“新材料首批次应用保险补偿机制”),或环保税减免(污染物排放浓度低于标准50%,减半征收环保税),降低初始投资压力。

企业需结合自身子行业(高分子、金属、复合材料等)、废气特性、当地政策,制定“一企一策”的解决方案,在环保合规的同时,实现经济效益与环境效益的双赢。

鑫蓝环保科技(昆山)有限公司多年来专注于新材料废气处理设计、制造和安装。我们产品有RTO蓄热焚烧、RCO蓄热催化燃烧、CO催化燃烧、TO直燃炉、有机废气处理设备、冷凝回收、防爆除尘器、酸碱废气处理、滤筒除尘器、防爆除尘器、单机除尘器、仓顶除尘器、旋风除尘器、洗涤塔、活性炭吸附箱、静电除油设备等。

详情请拨打24小时技术服务热线:180-6841-2162

或访问鑫蓝环保官网:www.ksxinlan.cn

鑫蓝环保微信公众号:ksxinlan

![]()

鑫蓝环保科技(昆山)有限公司

服务热线:4008-616-212

电话:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千灯镇红星路20号