烘炉(如陶瓷烘炉、金属热处理烘炉、化工原料干燥烘炉等)在运行过程中会产生含多种污染物的废气,主要包括颗粒物、挥发性有机物(VOCs)、酸性气体(SO?、HCl、NOx等)、高温热量等。其处理工艺需根据废气特性(成分、浓度、温度、风量)及排放标准定制,通常分为预处理、核心处理、深度处理三个阶段,并兼顾节能与资源回收。以下为烘炉废气处理典型工艺流程及关键技术解析:

一、预处理阶段:降温、除尘与调质

预处理的目的是降低废气对后续设备的损害(如高温、大颗粒堵塞),并调整废气参数以适应核心处理工艺。

1.降温

烘炉废气温度通常较高(100~800℃),需先降温至核心处理设备允许范围(一般<200℃)。常用方法:

自然冷却:通过延长管道或增大散热面积自然散热(适用于低温废气)。

换热器冷却:利用废气余热与新风/水换热,回收热量(如预热空气、生产热水),同时降低废气温度(节能关键)。

喷淋冷却:通过喷淋水或循环液直接接触降温(效率高,但需处理喷淋废水)。

2.除尘

去除废气中的大颗粒物(如粉尘、烟尘),防止后续设备(如吸附剂、催化剂)堵塞或磨损。常用技术:

机械除尘:旋风除尘器(适合>10μm颗粒,效率50%~80%)。

过滤除尘:袋式除尘器(效率>99%,适合细颗粒,需定期清灰)。

湿式除尘:喷淋塔、文丘里除尘器(同时降温+除尘,但可能增加废气湿度)。

3.调质(可选)

调整废气湿度、pH等参数,例如:

酸性气体(如SO?)废气可喷入碱性溶液(NaOH)初步中和;

高湿度废气需除湿(如冷凝法),避免影响后续吸附(如活性炭)效率。

二、核心处理阶段:针对特征污染物定向去除

根据废气主要污染物(VOCs、酸性气体、NOx等)选择核心处理技术,常见组合如下:

1.挥发性有机物(VOCs)处理

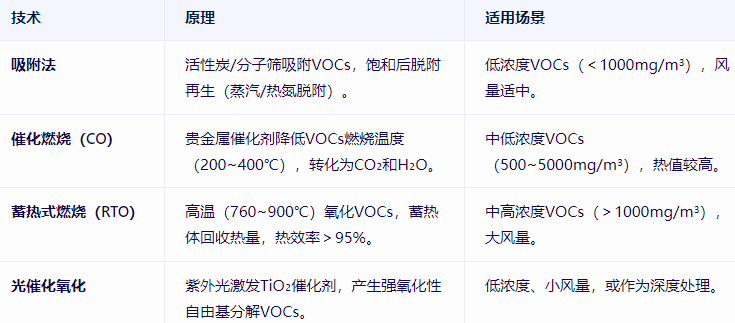

烘炉废气中的VOCs(如苯系物、醇类、酯类)需重点处理,核心技术包括:

2.酸性气体(SO?、HCl等)处理

烘炉废气中的酸性气体主要来自燃料(如煤、重油)燃烧或原料分解,常用碱液吸收法:

喷淋吸收塔:废气与NaOH/Ca(OH)?溶液逆流接触,中和反应(如2NaOH+SO?→Na?SO?+H?O)。

双碱法:先用NaOH吸收,再用Ca(OH)?再生,减少污泥量。

适用场景:SO?浓度<2000mg/m³,需配套循环液处理(如氧化生成硫酸盐)。

3.氮氧化物(NOx)处理

NOx主要来自高温燃烧,处理技术需结合燃烧控制与末端治理:

选择性非催化还原(SNCR):炉内喷入氨水/尿素,850~1100℃下还原NOx为N?(效率30%~50%)。

选择性催化还原(SCR):炉后设置催化剂(V?O?-TiO?),180~400℃下用NH?还原NOx(效率>80%)。

适用场景:NOx浓度>100mg/m³,需严格控制排放(如超低排放要求)。

三、深度处理阶段:确保达标排放

核心处理后可能残留少量污染物(如低浓度VOCs、颗粒物),需深度处理:

活性炭吸附:作为末端保障,吸附残留VOCs(需定期更换或再生)。

生物滤池:利用微生物降解残留有机物(适合亲水性VOCs,如醇类、酯类)。

高效过滤器:去除亚微米级颗粒物(如HEPA滤网),确保颗粒物达标。

四、节能与资源回收设计

烘炉废气常含大量余热(100~800℃),可通过换热器回收:

余热利用:预热燃烧空气、生产蒸汽/热水(用于生产或供暖),降低能耗。

热值回收:高浓度VOCs废气可引入燃烧系统作为燃料(需控制氧含量)。

五、典型工艺组合示例

根据烘炉类型(如陶瓷、金属热处理)和排放标准,常见组合如下:

示例1:陶瓷烘炉废气处理

废气特性:高温(300~600℃)、含粉尘、SO?、VOCs(醇类、酯类)。

工艺流程:

预处理(旋风除尘+喷淋降温)→核心处理(碱液喷淋除SO?+活性炭吸附VOCs)→深度处理(HEPA过滤)→余热回收(换热器预热空气)。

示例2:金属热处理烘炉废气处理

废气特性:高温(500~800℃)、含VOCs(淬火油雾)、NOx、少量粉尘。

工艺流程:

预处理(袋式除尘+换热器降温)→核心处理(RTO氧化VOCs+SCR脱硝)→深度处理(活性炭吸附)→余热回收(生产蒸汽)。

鑫蓝环保科技(昆山)有限公司多年来专注于烘炉废气处理设计、制造和安装。我们产品有RTO蓄热焚烧、RCO蓄热催化燃烧、CO催化燃烧、TO直燃炉、有机废气处理设备、冷凝回收、防爆除尘器、酸碱废气处理、滤筒除尘器、防爆除尘器、单机除尘器、仓顶除尘器、旋风除尘器、洗涤塔、活性炭吸附箱、静电除油设备等。

详情请拨打24小时技术服务热线:180-6841-2162

或访问鑫蓝环保官网:www.ksxinlan.cn

鑫蓝环保微信公众号:ksxinlan

![]()

鑫蓝环保科技(昆山)有限公司

服务热线:4008-616-212

电话:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千灯镇红星路20号